Le Recyclage du Plastique - Une Technologie de Récupération

Par Fulmina Institut

Présentée par Fulmina Institut

Et PROOF LLC par Dr. Robert Abraham Hallowitz, MD, Directeur Exécutif, David Brooks Nixon, Partenaire

Juillet 2017

Préambule

Le plastique s’est avéré être une magnifique invention. Mais malheureusement, il s’est aussi avéré être une catastrophe écologique. Contrairement aux produits comme le verre, il est difficilement biodégradable. Et, nous nous débarrassons de cette matière n’importe où. Nos océans sont devenus le cimetière de tout ce qui est plastique. Il est difficile à recycler, et peu de centres de traitement des déchets municipaux savent le traiter avec succès. Les océans ont su briser en petites particules qui sont avalées par les poissons, Ces particules réduisent l’espace vital habité par le phytoplancton.

Ces petites plantes océaniques sont responsables de la fabrication de près du trois-quarts de l’oxygène nécessaire à la vie de l’océan et à l’équilibre de notre atmosphère. Moins nous avons de phytoplancton, moins nous avons d’oxygène à respirer.

Cette présentation a été produite par les scientifiques associés à PROOF LLC.; il a été soumis pour analyse, à l’Académie de la Fondation Fulmina Human Resources.

Discussion Narrative de la technologie de conversion du Plastique en Pétrole

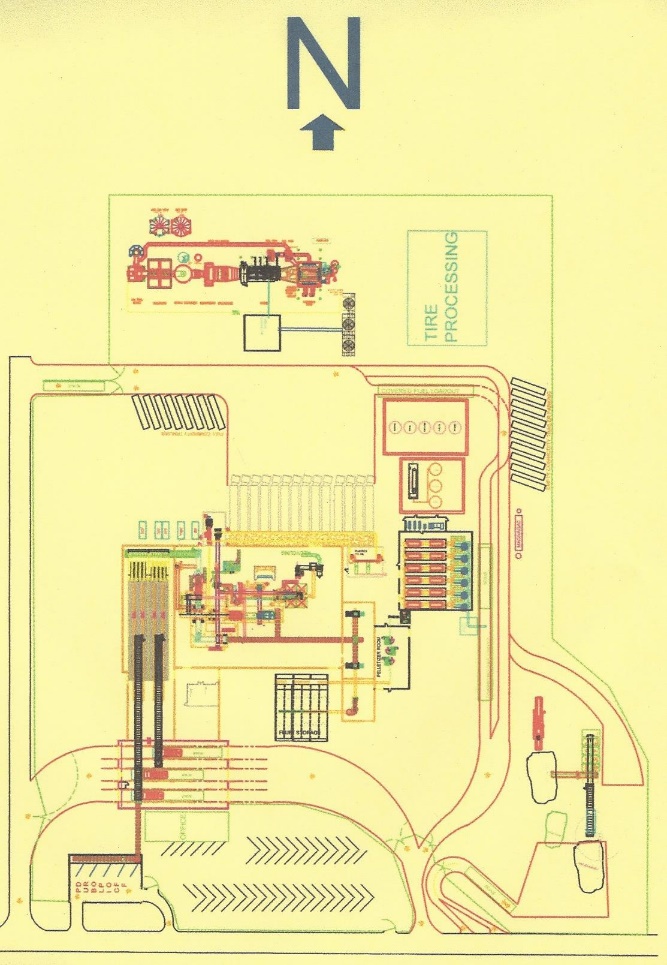

Le module de conversion du Plastique en Pétrole, localisé sur le centre municipal de traitement des déchets, DDO de Kauai (Hawaï) dispose d’un réacteur d’une capacité de traitement de base par technologie pyrolyse capable de traiter vingt (20) tonnes de plastique par jour avec une planification annuelle de croissance de vingt (20) tonnes. Ce réacteur utilisant une technique de pyrolyse, est déjà utilisé dans plus de cent soixante-dix (170) pays pour convertir le plastique en pétrole. Nous retrouvons le plastique traité sous forme de SynCrude pour traitement par le module de Séparation du Pétrole Brut mais aussi sous la forme de SynChar et aussi de gaz pouvant être utilisé en tant que combustible.

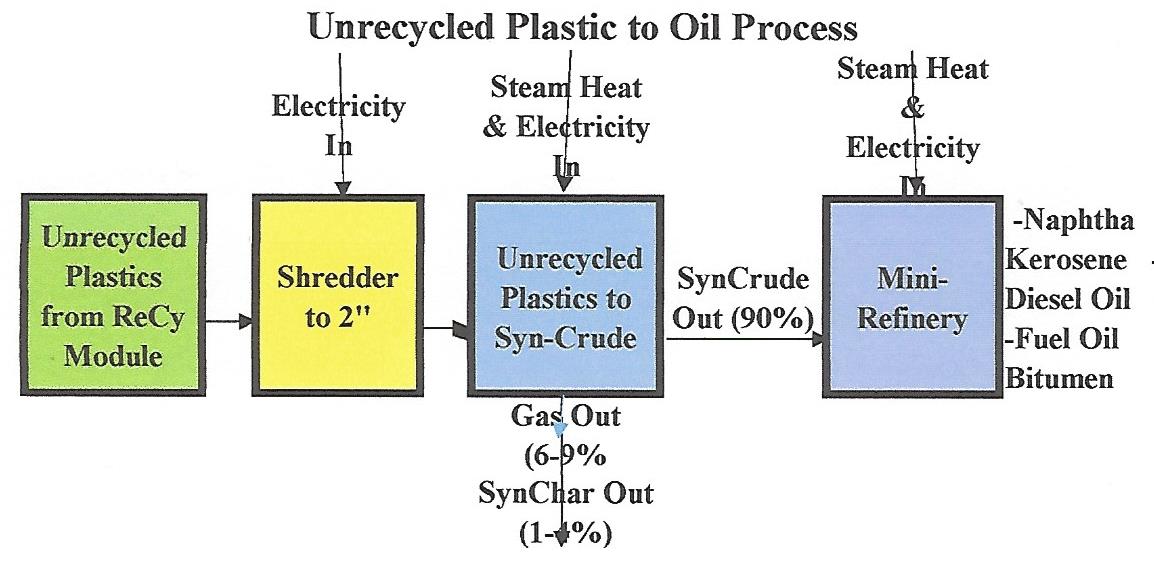

Des broyeurs vont d’abord réduire le plastique en parcelles de 2” (pouces) minimum, puis en plus petits morceaux, de type flocon. Ils sont stockés dans des silos pour être ensuite envoyés dans le module de conversion. Un module de triage précédent aura séparé le PET, le métal et le verre.

Le Processus DDO de transformation des Plastiques en Huile – Étape du DMDS3 - OWR LLC a été construite pour RÉUTILISER le maximum des Déchets Municipaux Solides. Elle a comme objectif d’éliminer le plus possible de sites d’enfouissements des déchets de Classe 1. OWR réutilise plus de 90% des DMDS, dont la grande majorité (~40%), est de type organique, (~10%) du plastique non recyclé en SynCrude par le procédé Nacks, et (~40%+) par la réutilisation virtuelle de tout ce qui est organique.

Note :

DDO - Disposition des Déchets Organiques

PET - polytéréphtalate d'éthylène

L’organique non recyclé peut être :

Broyé et proprement incinéré dans une bouilloire au gaz liquide qui produit de l’électricité remplaçant les hydrocarbures (comme carburant). Ces bouilloires sont considérablement améliorées pour l’environnemental si elles sont comparées aux techniques conventionnelles.

Broyé, déshumidifié, mis en granulés solides pour être vendus comme carburant.

Broyé, déshydraté et mis en granulés puis convertis par le Liquide Pyrolytique (composé de « Pétrole brut » à 20% et d’Oxygène à 40%) – par le processus rapide de pyrolyse, pour être ensuite moléculairement changé en « BioCrude » par la technique d’un « HydroTraiteur » qui injecte de l’hydrogène qui se combine à l’oxygène.

Cette technique est potentiellement la plus favorable, mais elle est peu compétitive par rapport au « Pétrole brut ». E2MC entend poursuivre ses recherches dans ce domaine.

Notes:

Gaz liquide - Fluid Bed Gasification Boiler

Techniques conventionnelles - Comme les techniques connues sous le vocable « Waste to Energy ».

La technologie de transformation du Plastique en Pétrole peut également transformer le plastique polluant dans les océans.

Le PET dans les océans est facilement reconnaissable. Quant au PVC il ne forme qu’une partie minime de l’ensemble du plastique des océans. Des navires océaniques peuvent recevoir ces plastiques employant diverses techniques connues de récupération. Ces derniers sont traités par machines Nacks pouvant récupérer 20 tonnes par jour et par machine afin de les transformer en « SynCrude », « SynChar » et en « SynGaz ».

Le « SynCrude » peut être utilisé en combinaison « SynChar » - « SynGaz » pour générer de la vapeur et de l’électricité.

Note :

PVC - Chlorure de Polyvinyle

Le Module de transformation du Plastique des océans en Pétrole

Un module océanique de transformation du plastique en pétrole est composé d’un nombre de broyeurs et d’un nombre de réacteurs pyrolytiques de 20 tonnes conséquent à une quantité maximale de plastique pouvant être recueilli par jour.

Traitement préalable du matériel plastique

Le plastique non recyclé sera d’abord broyé en pièces de deux (2) pouces et à nouveau broyés en flocons dans le Module de Recyclage avant d’être aspirés via la bouche du Module de traitement. La fonction primaire de cette bouche d’absorption est de fournir un flot constant et linéaire de matériel. À l’entrée, le plastique sera extrait par le fond de l’entrée procurant une caractéristique de premier entré, premier sorti. Le plastique broyé sera alors soufflé vers chacune des machines de traitement.

Équipements du Module Plastique > Huile (pour le non recyclé)

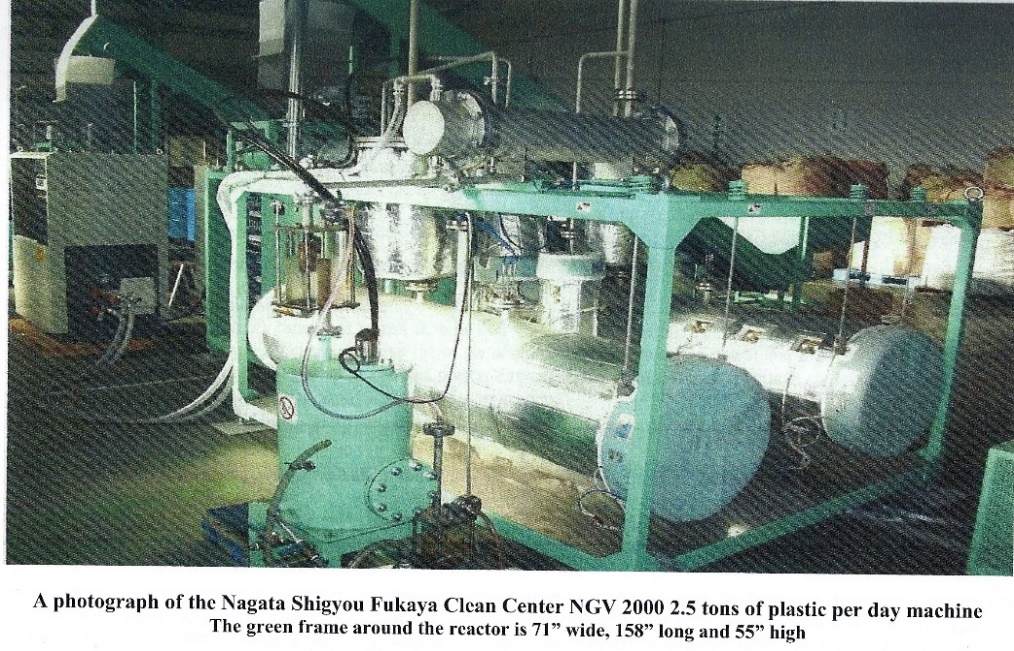

Nacks/ Blest/ E-Nergy ont vendu plus de 170 unités de ces modules à travers le monde depuis les sept dernières années. Leur capacité de transformation a été augmentée d’année en année. Chaque nouvelle version a été chaque fois dans une proportion de quatre fois plus grandes que les précédentes, dans leur capacité d’entrée de plastique et de sortie en huile. Toutes ces machines ont été conçues par monsieur Kiyoshi Nakajima. Monsieur Nakajima et son équipe sont et seront associés à OWR LLC spécifiquement dans le développement des unités de 5 tonnes et de 20 tonnes, qui seront fabriquées aux Etats-Unis par E2MC.

Définition de la Pyrolyse

La Pyrolyse est une méthode qui brise les molécules organiques en présence d’une chaleur et l’absence d’Oxygène pour les transformer en SynGas, SynChar et SynCrude dans le cas des plastiques, des caoutchoucs ou des matières organiques qui contiennent toutes une matière huileuse comme pour le bois de pin. La transformation des déchets de la nourriture ou des déchets de jardinage génère un Fluide Pyrolytique plutôt que du SynCrude, du BioChar ou du BioGas.

Résultat du processus

Le SynGas et le BioGas sont des produits chimiques similaires et peuvent être convertis en électricité par l’utilisation d’une turbine à gaz ou au diesel modifiée pour consommer le gaz.

Le SynChar généré par le processus de Nacks est un Carbone imbibé d’huile et peut être utilisé comme carburant dans une chaudière.

Le BioChar est du Carbone qui, si il provient d’une source organique non contaminée, peut être utilisé comme fertiliseur des sols. Le BioChar peut aussi être utilisé comme carburant dans une chaudière.

Le SynCrude dérivé du plastique ou du caoutchouc est souvent utilisé directement dans les moteurs diésel suite à un mélange 50/50 avec du gazole (l’huile de diésel). On peut également raffiner le SynCrude pour en générer du Naphta, du Kérosène, du Gazole, du Mazout et du Bitume suivant les spécification de l’industrie. Le Fluide Pyrolytique décrit de façon simple, est du pétrole brut contenant 20% à 40% d’Oxygène ce qui en fait un produit très caustique, difficile à manipuler et dangereux. Une explosion ne requiert qu’un carburant, de l’oxygène et une étincelle. Le Fluide Pyrolytique dispose de deux des trois conditions. On peut convertir le Fluide Pyrolytique en pétrole brut à l’aide de l’« HydroTraiteur », un appareil qui ne fait qu’injecter de l’Hydrogène dans le Fluide Pyrolytique qui se combine à l’Oxygène et qui produit de l’eau qui peut facilement être séparée. Cette option existe mais demeure un processus plus onéreux que celui d’extraire le pétrole des puits souterrains.

Pourquoi le procédé Nacks est une alternative supérieure

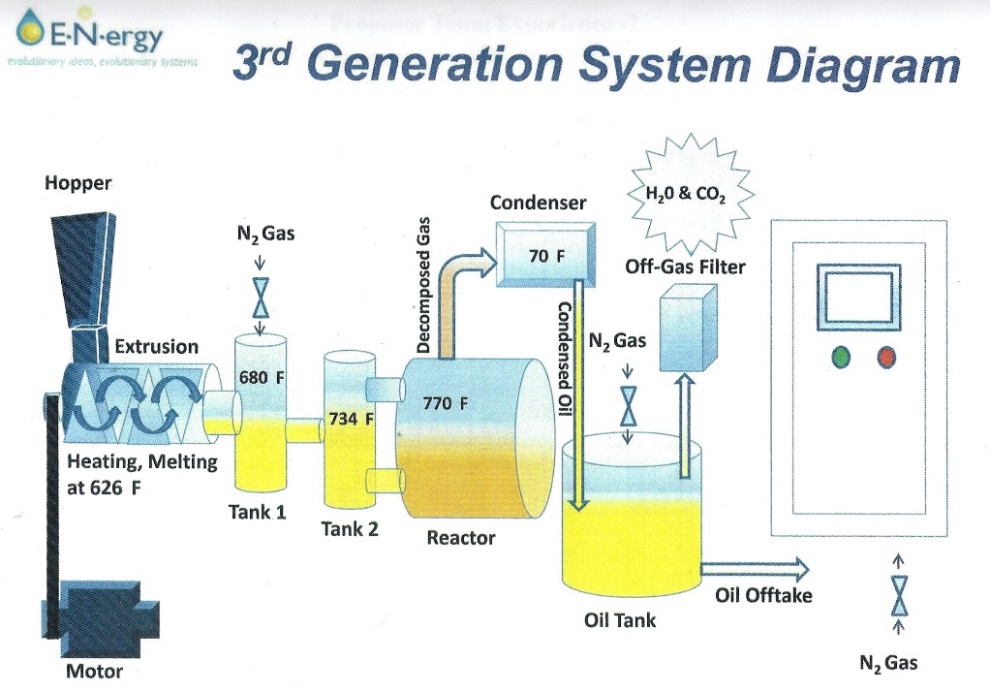

La majorité des unités de Pyrolyse utilisent des pompes à vide pour éliminer l’Oxygène, ou font appel à l’utilisation de gaz inerte comme l’Azote pour isoler la partie organique ou minimiser l’Oxygène. Ces procédés sont coûteux en coûts de maintenance. Le procédé Nacks offre une solution pratique en traitant le plastique dans une huile qui élimine l’Oxygène. Les coûts de maintenance deviennent minimes.

Dimensions du Module Plastique > Huile (Plastique non recyclés)

Approximativement 39.3 pi. par 33.3 pi. et 59 pi. par 70 pi. pour les réservoirs de stockage du SynCrude.

Le Processus et le Management du Module Plastique > Huile

Le plastique est stocké en réservoir jusqu’au moment du démarrage du procédé ; il est dirigé, selon le protocole « premier entré premier sorti », vers les unités de traitement du Module Plastique > Huile. Les réacteurs utilisent le procédé de Pyrolyse pour convertir le plastique en SynCrude, SynChar et en gaz similaire au Butane ou au Propane. Le module consume 3.18 kW d’électricité par gallon de SynCrude. Le SynChar et le SynGas également produits sont dirigés vers la machine de production de Génération d’Électricité.

Manutention et management des Résidus du Module Plastique > Huile

Les BTUs1 du produit de départ seront séparés en sous-produits selon leur poids, dans les proportions de 90% en SynCrude, 9% en gaz similaire au Butane ou au Propane et de 1% sous forme de SynChar.

Le SynCrude est transféré par tuyau vers le séparateur de pétrole. Ce dernier génère des sous-produits qui rencontrent les standards industriels du Naphta, du Kérosène, du Gazole, du Pétrole et du Bitume. Tous ces produits sont en règle avec la carboneutralité, et peuvent être vendus sur les marchés publics. Le Bitume peut être combiné à d’autres matières organiques non recyclées et fabriquer de l’asphalte. Le SynChar est dirigé par convoyeur vers le Module de Génération d’Électricité pour être utilisé comme carburant. Les gaz sont pompés et stockés dans des réservoirs où ils pourront être utilisés aussi comme carburant.

Le Module Plastique > Huile ne produit pas d’émissions et en conséquence n’est pas soumis à une réglementation environnementale.

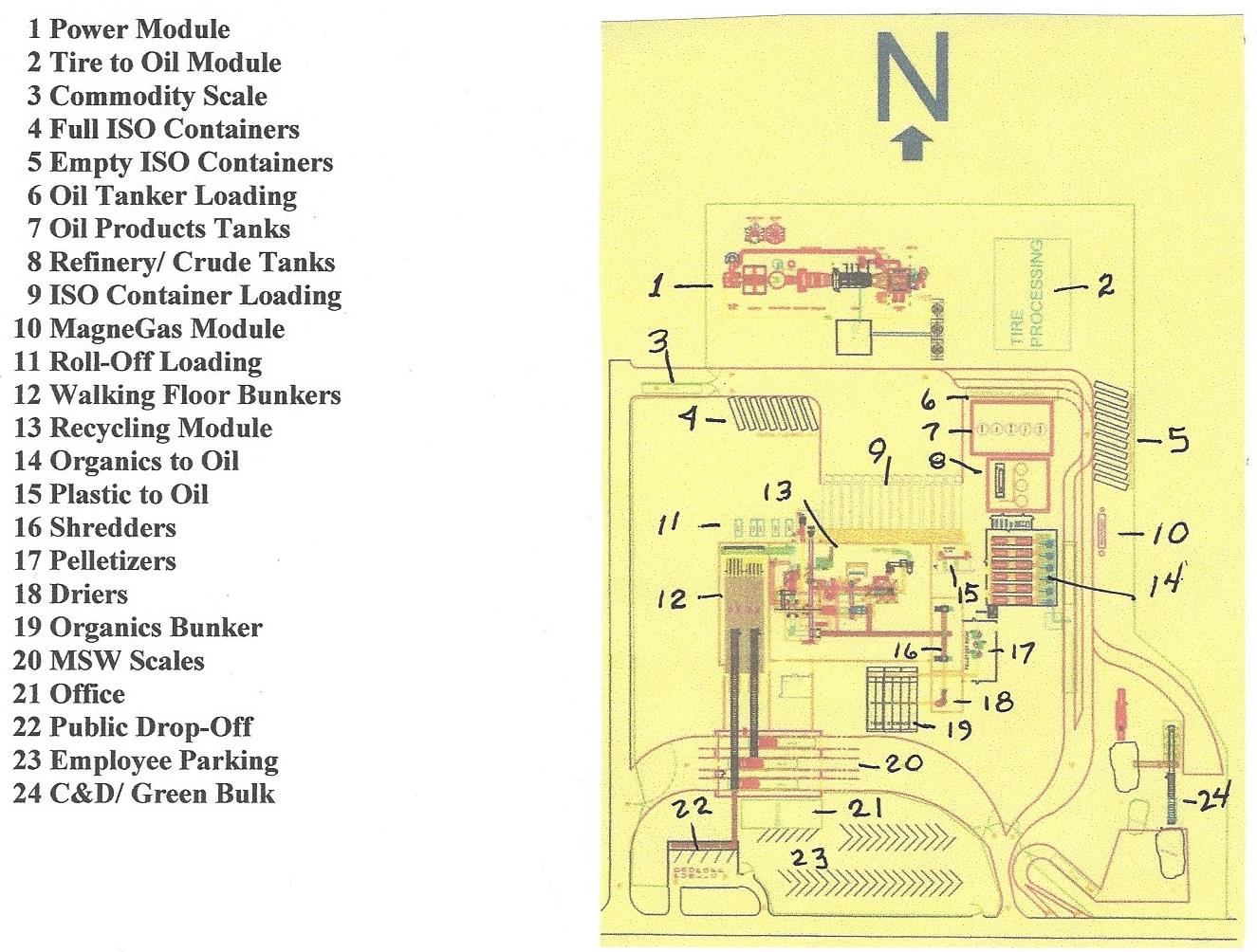

Addendum « A » – Diagramme de l’opération

Addendum « B » - Expérience Professionnelle

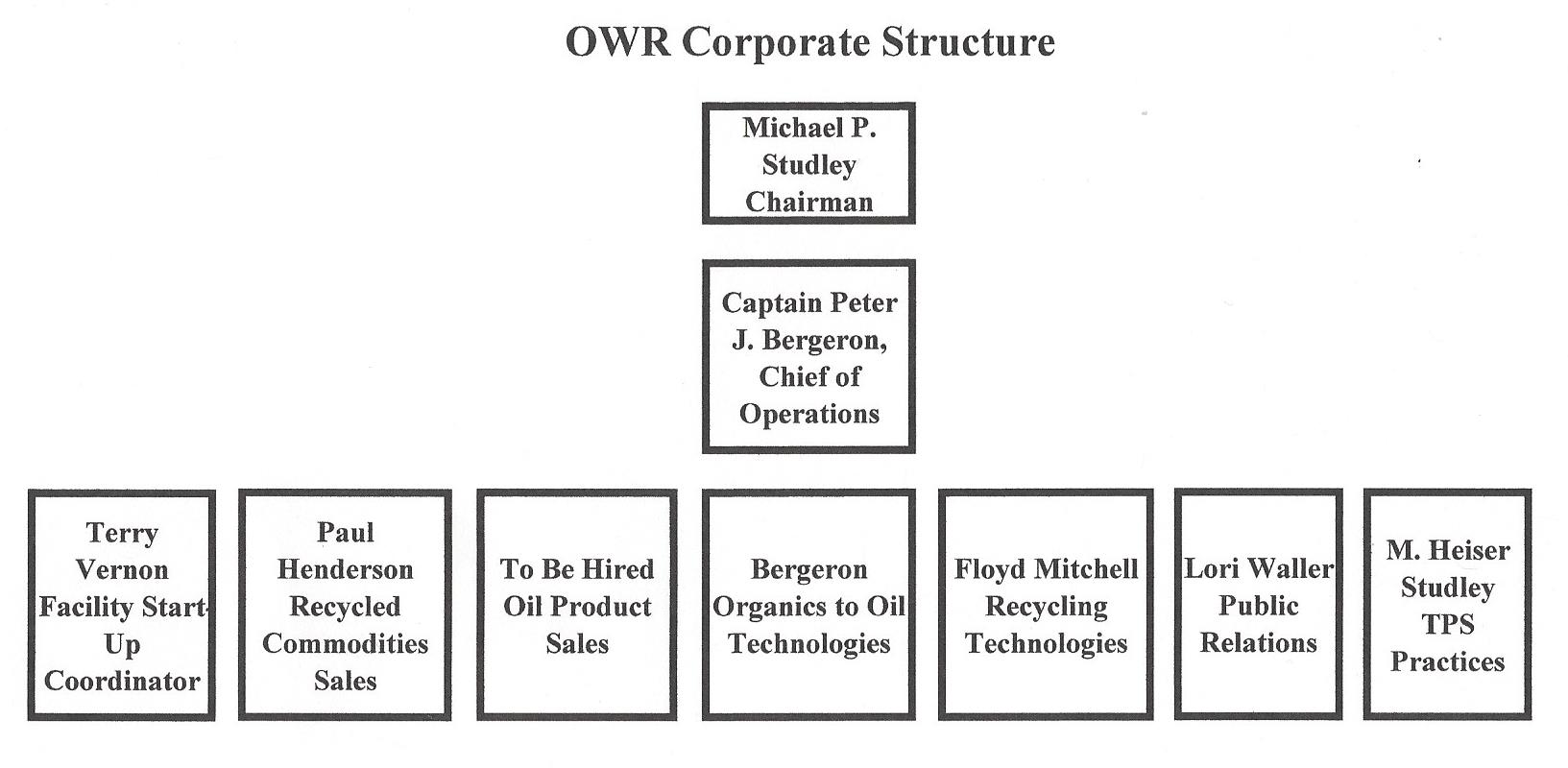

Structure Organisationnelle de Organic Waste Remediation LLC (OWR)

Copyright Fulmina Foundation

Powered by Froala Editor